Правила GMP (Правила производства лекарственных средств)

В настоящем стандарте используются следующие термины с соответствующими определениями:

- 1 аттестация; испытания (qualification, validation): Доказательство того, что методика, процесс, оборудование, материал, операция или система соответствуют заданным требованиям и их использование действительно дает ожидаемые результаты.

- 2 баллон (cylinder): Сосуд для хранения газа при высоком давлении.

- 3 банки клеток (cell bank):

- система банков клеток (cell bank system):Система, при которой последовательные серии продукции производят из клеточных культур, принадлежащих главному банку клеток, который полностью охарактеризован на подлинность и отсутствие загрязнений. Некоторое количество емкостей главного банка клеток используется для формирования рабочего банка клеток. Система банков клеток должна быть аттестована (испытана) на определенное количество пересевов или количество удвоений популяции, до достижения которых они могут использоваться в текущем производстве.

- главный банк клеток (master cell bank): Культура клеток, полностью охарактеризованная на подлинность и отсутствие загрязнений, распределенная по емкостям в процессе одной операции таким образом, чтобы обеспечивались ее однородность и стабильность. Как правило, главный банк клеток хранится при температуре минус 70 °С или ниже.

- рабочий банк клеток (working cell bank): Культура клеток, отобранная из главного банка клеток для приготовления производственных культур клеток. Рабочие банки клеток хранят при температуре минус 70 °С или ниже.

- 4 биологические агенты (biological agents): Микроорганизмы, в т. ч. полученные методами генной инженерии, культуры клеток и эндопаразиты, патогенные или непатогенные.

- 5 биореактор (biogenerator): Изолированная система (например, ферментатор), в которую вместе с другими материалами вводят биологические агенты и в результате протекающей реакции происходит их размножение или образование других веществ. Биореакторы, как правило, оборудуются устройствами для регулирования, контроля, добавления и извлечения материалов.

- 6 внутрипроизводственный контроль (in-process control): Контроль, выполняемый в ходе технологического процесса с целью проверки соответствия продукции заданным требованиям, по результатам которого может выполняться корректировка параметров технологического процесса. Контроль состояния окружающей среды или оборудования рассматривается как элемент внутрипроизводственного контроля.

- 7 возврат (return): Возврат лекарственного средства его производителю или поставщику.

- 8 воздушный шлюз (air-lock): Ограниченное пространство с двумя или несколькими дверями между двумя или несколькими помещениями (например, различных классов чистоты), предназначенное для разделения воздушных сред помещений при входе в них. Воздушный шлюз служит для перехода персонала или перемещения материалов.

- 9 готовая продукция (готовый продукт) (finished product): Лекарственное средство, прошедшее все этапы технологического процесса, в т. ч. окончательную упаковку.

- 10 изолированная зона (contained area): Зона, оборудованная соответствующими фильтрами и устройствами подготовки воздуха для предотвращения загрязнения внешней окружающей среды биологическими агентами, присутствующими в этой зоне.

- 11 изоляция (containment): Меры по ограничению распространения биологического агента или другого вещества за пределы определенного пространства.

- первичная изоляция: Изоляция, препятствующая прониканию биологического агента в окружающую среду, непосредственно прилегающую к рабочей зоне. Предусматривает использование закрытых контейнеров или безопасных биологических шкафов и методов безопасного выполнения технологических операций.

- вторичная изоляция: Изоляция, препятствующая прониканию биологических агентов во внешнюю окружающую среду или в другие рабочие зоны. Предусматривает использование помещений со специальными системами подготовки воздуха, воздушных шлюзов и/или стерилизаторов для перемещения материалов и обеспечивает безопасное выполнение технологических операций. Во многих случаях используется для повышения эффективности первичной изоляции.

- 12 инструкция; методика; процедура (procedures): Документ, содержащий указания по выполнению отдельных видов операций (например, по очистке, переодеванию, контролю окружающей среды, отбору проб, проведению испытаний, эксплуатации оборудования).

- 13 инфицированный (infected): Зараженный чужеродными биологическими агентами и способный к распространению инфекции.

- 14 испытания (validation): См. аттестация.

- 15 исходные материалы (starting material): Любое вещество, используемое для производства лекарственных средств, кроме упаковочных материалов.

- 16 калибровка; поверка (calibration): Операции, устанавливающие при определенных условиях зависимость между значениями, регистрируемыми контрольно-измерительными приборами (системами) и соответствующими стандартными величинами (эталонами).

- 17 карантин (quarantine): Статус исходных или упаковочных материалов, промежуточной, нерасфасованной или готовой продукции, изолированных физически или иным образом до вынесения решения об их выпуске или отклонении.

- 18 коллектор (manifold): Устройство или оборудование, позволяющее одновременно наполнять газом несколько баллонов (контейнеров) из одного источника.

- 19 контролируемая зона (controlled area): Зона, построенная и эксплуатируемая таким образом, чтобы предотвратить внесение возможного загрязнения и случайное распространение живых организмов (например, может иметь систему воздухоподготовки, соответствующую зоне D). Степень контроля зависит от свойств организмов, используемых в технологическом процессе. Как минимум, такая зона должна иметь отрицательное давление по отношению к смежным помещениям и возможность эффективно удалять незначительные количества аэрозольных загрязнений.

- 20 контроль качества (quality control): См. пункт 1.4 раздела 1.

- 21 криогенный сосуд (cryogenic vessel): Сосуд для хранения сжиженных газов при сверхнизких температурах.

- 22 культура клеток (cell culture): Клеточная масса, полученная в результате выращивания in vitro клеток, изолированных от многоклеточных организмов.

- 23 лекарственное растение (medicinal plant): Растение или часть его, используемое для медицинских целей.

- 24 лекарственное средство из растительного сырья (herbal medicinal product): Лекарственное средство, содержащее в качестве активных ингредиентов только вещества растительного происхождения и/или препараты на их основе.

- 25 нерасфасованный готовый продукт балк-продукт (bulk product): Продукт, прошедший все производственные стадии, за исключением окончательной упаковки.

- 26 номер серии; номер партии (batch number or lot number): Определенное сочетание цифр и/или букв, обозначающее серию продукции.

- 27 перекрестное загрязнение (cross contamination): Загрязнение материалов или продукции другими материалами или продукцией.

- 28 переработка (reprocessing): Повторная обработка серии или части серии продукции, не соответствующей заданным требованиям, начиная с определенной стадии производства, для получения продукции требуемого качества после проведения одной или нескольких дополнительных операций.

- 29 повторное использование (recovery): Включение произведенной ранее серии продукции требуемого качества (или ее части) в другую серию продукции на определенной стадии производства.

- 30 посевной материал (seed lot):

- система посевных материалов (seed lot system): Система, при которой последовательные серии продукции получают из главного посевного материала при определенном количестве пересевов (пассажей). В текущем производстве рабочий посевной материал готовится из главного посевного материала. Готовый продукт производится из рабочего посевного материала, при этом число пересевов из главного посевного материала не должно превышать значения, установленного при клинических испытаниях вакцин, исходя из требований безопасности и эффективности. Происхождение главного посевного материала и история пересевов из него должны оформляться документально.

- главный посевной материал (master seed lot): Культура микроорганизмов, распределенная из одного нерасфасованного продукта по емкостям в процессе одной операции таким образом, чтобы обеспечивались однородность, стабильность и не допускалось загрязнение. Главный посевной материал в жидком виде хранят при температуре минус 70 °С; в лиофилизированном виде – при температуре, обеспечивающей его стабильность.

- рабочий посевной материал (working seed lot): Культура микроорганизмов, полученная из главного посевного материала и предназначенная для использования в производстве. Рабочий посевной материал распределяется по емкостям и хранится аналогично хранению главного посевного материала.

- 31 производитель (manufacturer): Держатель лицензии на производство*.

- 32 производство (manufacture): Все операции и виды контроля, связанные с получением, приемкой и обработкой исходных материалов, упаковкой, выпуском в реализацию, хранением и отгрузкой лекарственных средств.

- 33 промежуточный продукт (intermediate product): Частично обработанный материал, который должен пройти дальнейшие стадии производства, прежде чем он станет нерасфасованным готовым продуктом.

- 34 протокол на серию (record): См. раздел 4.

* Предприятие, осуществляющее хотя бы один этап производства, рассматривается как производитель лекарственных средств (прим. разработчика стандарта). - 35 радиофармацевтический препарат (radiopharmaceutical): Любое лекарственное средство, содержащее в готовом виде один или более радионуклидов (радиоактивных изотопов), используемых для медицинских целей.

- 36 растительное сырье (crude plant; vegetable drug): Сырые или высушенные лекарственные растения или их части.

- 37 серия; партия (batch or lot): Определенное количество однородных исходных и упаковочных материалов или однородной продукции, обработанной в ходе одной или нескольких последовательных технологических стадий.Примечание – При необходимости на определенных стадиях производства серия может быть разделена на подсерии, объединяемые впоследствии в однородную серию продукции. При непрерывном производстве понятие серии должно относиться к определенной части продукции, характеризуемой однородностью. С точки зрения контроля готовой продукции серия продукции включает в себя совокупность единиц дозированной формы лекарственных средств (лекарственной формы), изготовленных из одного объема исходного материала и прошедших единую последовательность производственных операций или единый цикл стерилизации; при непрерывном производстве – все единицы, произведенные в заданный интервал времени.

- 38 сжиженные газы (liquifiable gases): Газы, которые при стандартных температуре и давлении наполнения находятся в баллоне в сжиженном виде.

- 39 система (system): Совокупность взаимосвязанных действий и технических средств, образующих единое целое.

- 40 система с компьютерным управлением и контролем (computerized system): Система, включающая в себя ввод данных, их электронную обработку и вывод информации, используемой для регистрации или автоматического контроля.

- 41 сопоставление; выход продукции (reconciliation): Сравнение ожидаемого и фактического объемов произведенной или использованной продукции с учетом стандартных отклонений.

- 42 спецификация (specification): См. раздел 4.

- 43 стерильность (sterility): Отсутствие живых микроорганизмов. Требования к проведению контроля стерильности приведены в соответствующей нормативной документации.

- 44 технологический процесс (production): Операции, включающие в себя приемку и обработку исходных материалов, упаковку и получение готового продукта.

- 45 упаковка (packaging): Все операции, в т. ч. наполнение и маркировка, проводимые с нерасфасованным продуктом для получения готового продукта. Примечание – Стерильное наполнение, как правило, не следует рассматривать как часть процесса упаковки. В этом случае нерасфасованным продуктом считаются наполненные первичные контейнеры без окончательной упаковки.

- 46 упаковочный материал (packaging material): Любой материал, применяемый для упаковывания лекарственных средств, за исключением внешней упаковки, используемой для транспортирования. Упаковочные материалы делятся на первичные или вторичные в зависимости от наличия прямого контакта с продуктом.

- 47 чистая зона (clean area): Зона, построенная и эксплуатируемая таким образом, что в ней сведено к минимуму проникание, образование и накопление загрязнений в виде частиц и микроорганизмов. Примечание – Типы чистых зон определены в приложении 1.

- 48 чистая изолированная зона (clean/contained area): Зона, построенная и эксплуатируемая таким образом, что она одновременно является чистой и изолированной зоной.

- 49 экзотический организм (exotic organism): Биологический агент, вызывающий заболевание, отсутствующее в данной стране или географической зоне, либо являющийся объектом профилактических мер или программы по его устранению.

1. Организация работы по обеспечению качества

Общие положения

Производитель лекарственных средств (держатель регистрационного досье) должен произво- дить их так, чтобы лекарственные средства гарантированно соответствовали своему назначению, регистрационному досье или протоколу клинических испытаний и соответственно не создавали риск для потребителей из-за нарушения условий безопасности, качества или эффективности. Достижение этой цели возлагает ответственность на руководителей предприятия и требует участия и инициативы работников многих подразделений на всех уровнях предприятия, а также поставщиков и дистрибью- торов. Для надежного достижения этой цели должна действовать детально разработанная и пра- вильно применяемая фармацевтическая система качества1, включающая правила производства и контроля качества и анализ рисков, которые должны быть полностью оформлены документально и эффективность которых следует проверять. Все составляющие фармацевтической системы качества должны быть обеспечены компетентным персоналом, требуемыми помещениями и оборудованием. Дополнительная устанавливаемая законодательством ответственность возлагается на держателей регистрационного досье и уполномоченных лиц.

Основные принципы обеспечения качества, Правил GMP, контроля качества и анализ рисков взаимосвязаны. Они приведены в настоящем стандарте и имеют первостепенное значение в органи- зации производства лекарственных средств.

Фармацевтическая система качества1

-

- Обеспечение качества (управление качеством) является комплексной задачей, охватываю- щей все факторы, которые по отдельности или совместно влияют на качество продукции. Оно явля- ется итогом всех мер, предпринимаемых с целью обеспечения соответствия лекарственных средств своему назначению. Система качества включает в себя правила производства и контроля качества.

1.2. Область применения правил GMP включает в себя такие стадии жизненного цикла как про- изводство лекарственных средств для исследований, передачу технологии, коммерческое производ- ство до прекращения выпуская продукции. Однако область применения фармацевтической системы качества может быть расширена на разработку лекарственного средства согласно руководству ICH Q10, которое носит рекомендательный характер, но может способствовать развитию и постоянному улучшению и усиливать связь между стадиями разработки и производства. Руководство ICH Q10 при- ведено в части III стандарта и может служить дополнением к данной главе.

-

- При разработке новой фармацевтической системы качества или совершенствовании суще- ствующей следует учитывать масштаб и сложность деятельности предприятия. Разработка системы должна включать необходимый анализ рисков с использованием соответствующих методов. В то время как некоторые элементы системы могут относиться ко всему предприятию, а другие – к опре- деленному производству, эффективность системы обычно оценивается на уровне производства.

- Система обеспечения качества (система качества) при производстве лекарственных средств должна гарантировать следующее:

- Производство продукции основано на разработке, внедрении, поддержании и непрерывном совершенствовании системы, которая обеспечивает постоянную реализацию продукции в соответст- вии с требованиями к качеству;

- Знания о продукте и процессе поддерживаются на всех этапах жизненного цикла;

- Лекарственные средства разработаны с учетом требований настоящего стандарта; (iv)Производственные и контрольные операции четко специфицированы в соответствии с тре-

бованиями настоящего стандарта;

- Ответственность работников четка определена;

- Предусмотрены меры, обеспечивающие производство, поставку и использование нужных исходных и упаковочных материалов, выбор и контроль поставщиков и проверку того, что каждая по-

1 Раздел 6 Директивы 2003/94/ЕС и 91/412/ЕЕС требуют от производителей разработать и применять эффектив- ную фармацевтическую систему обеспечения качества. Термин «Фармацевтическая система качества» используется в этой главе с целью преемственности терминологии ICH Q10. Для целей данной главы оба термина являются взаимо- заменяемыми.

ставка выполнена согласно утвержденной схеме снабжения;

- Существует схема организации и контроля работ по контракту;

- Введен и выполняется контроль за счет разработки и использования эффективных систем контроля за процессом и качеством продукции;

- При выпуске серий продукции учитываются результаты контроля процессов и продукции, проводятся расследования отклонений и выполняются предупредительные меры во избежание от- клонений в будущем;

- Предусмотрен контроль промежуточной продукции и технологического процесса (внутрипро- изводственный контроль), аттестация (испытания) процессов и оборудования проводятся в необхо- димом объеме;

- Проводится постоянное совершенствование путем улучшения характеристик качества, соот- ветствующее знаний о процессе и продукции;

- Предусмотрена перспективная оценка планируемых изменений и их утверждение с учетом уведомления надзорных органов и согласования (утверждения) при необходимости;

- Проведение оценки после введения любых изменений для подтверждения качества и от- сутствия нежелательного влияния на качество продукции;

- При расследовании следует установить причину отклонений, предполагаемых дефектов продукции и в других случаях. Это может быть сделано с помощью анализа рисков. В случае, если истинную причину найти не удается, следует принять во внимание наиболее вероятную причину и работать с ней. Если допускается или установлена ошибка человека в качестве причины, то это должно быть обосновано, причем нельзя пропустить технологические, методические или системные ошибки, если они имеют место. Результатом расследования должны быть разработка и реализация предупредительных и корректирующих действий (САРА). Следует проверять и оценивать эффектив- ность таких действий, совместно с принципами анализа рисков;

- Не допускается реализация лекарственных средств до выдачи уполномоченным лицом разрешения на выпуск, которое должно подтвердить, что каждая серия продукции произведена и проверена в соответствии с требованиями регистрационного досье и другими требованиями к произ- водству, контролю и реализации лекарственных средств;

- Существующая система мер обеспечивает качество лекарственных средств при их хране- нии, отгрузке и последующем обращении в течение всего срока годности;

- Порядок проведения самоинспекции и/или аудита качества позволяет регулярно оцени- вать эффективность фармацевтической системы качества.

-

- Руководство предприятия несет полную ответственность за эффективность фармацевтиче- ской системы качества, обеспечение ее необходимыми ресурсами, распределением обязанностей, ответственности и прав и охват ею всего предприятия. Важную роль играет руководящая роль руко- водства предприятия и его активное участие в фармацевтической системе качества. Это должно обеспечивать поддержку и участие персонала на всех уровнях и участках предприятия в фармацев- тической системе качества.

- Следует периодически проводит анализ фармацевтической системы качества с участием руководства предприятия для определения возможностей постоянного улучшения продукции, про- цессов и самой системы.

- Следует создать и документально оформить фармацевтическую систему качества. Следует разработать руководство по качеству или эквивалентный ему документ, содержащий описание сис- темы обеспечения качества, включая ответственность персонала.

Правила производства и контроля качества лекарственных средств

-

- Правила производства и контроля качества являются частью системы обеспечения качеств, которые обеспечивают непрерывное производство и контроль качества продукции в соответствии со стандартами качества исходя из назначения продукции и согласно регистрационному досье, протоко- лу клинических испытаний или спецификации на продукцию. Правила распространяются как на про- изводство, так и на контроль. Основные требования правил заключаются в следующем:

- Все производственные процессы должны быть четко регламентированы и должны периоди- чески пересматриваться с учетом накопленного опыта. Следует показывать, что они могут постоянно производить лекарственные средства требуемого качества в соответствии со спецификациями;

- Следует проводить аттестацию (испытания) критических стадий процессов производства, в том числе при внесении существенных изменений в технологический процесс;

- Существуют все необходимые помещения и оборудования с необходимым обеспечением в соответствии с GMP, включая:

- обученный и аттестованный персонал;

- необходимые помещения и площади;

- соответствующее оборудование и системы обслуживания;

- материалы, средства упаковки и маркировки, удовлетворяющих установленным требованиям;

- утвержденные инструкций и методики в соответствии с фармацевтической системой качества;

- требуемые условия хранения и транспортирования;

- Инструкции и методики должны быть конкретными, изложены ясно и однозначно в письмен- ной форме для предмета, к которому они относятся;

- Персонал должен быть обучен правильному выполнению инструкций;

- В процессе производства следует составлять протоколы (заполняемые рукописным спосо- бом и/или с применением технических средств), документально подтверждающие фактическое вы- полнение предусмотренных инструкциями технологических стадий и получение продукции требуемо- го качества и в заданном количестве;

- Все существенные отклонения следует протоколировать в полном объеме и расследовать с целью установления их причины и принятия необходимых предупреждающих и корректирующих действий;

- Протоколы на серию продукции, в т. ч. на документацию по реализации продукции, должны давать возможность прослеживать изготовление каждой серии и храниться в полном объеме в дос- тупной форме;

- Порядок реализации (оптовой продажи) продукции должен сводить к минимуму любой риск для ее качества в соответствии с правилами обращения в системе оптовой торговли;

- Следует организовать систему отзыва любой серии продукции из продажи или поставки;

- Рекламации на качество продукции следует тщательно рассматривать, а причины ухудше- ния качества расследовать с принятием соответствующих мер по их предотвращению.

Контроль качества

-

- Контроль качества является частью настоящего стандарта (правил GMP) и включает в себя отбор проб, проведение испытаний (анализов) и оформление соответствующей документации. Инст- рукции по организации, документированию и выдаче разрешения на выпуск продукции должны вклю- чать в себя проведение всех необходимых испытаний и запрещать использование исходного сырья и материалов и реализацию готовой продукции до подтверждения соответствия качества установлен- ным требованиям. Основные требования к контролю качества:

- Наличие необходимых помещений и оборудования, обученного персонала, утвержденных методик по отбору проб, проверке и проведению испытаний исходных и упаковочных материалов, промежуточной, нерасфасованной и готовой продукции, контролю окружающей среды, при необходи- мости, в соответствии с требованиями настоящего стандарта (правил GMP);

- Проведение отбора проб исходных и упаковочных материалов, промежуточной, нерасфасо- ванной и готовой продукции аттестованным персоналом в соответствии с утвержденными методиками;

- Проведение испытаний аттестованными методами;

- Составление протоколов (заполняемых рукописным способом и/или с применением техни- ческих средств), подтверждающих фактическое проведение всех необходимых отборов проб, прове- рок и испытаний, а также регистрацию любых отклонений и расследований в полном объеме;

- Подтверждение того, что готовая продукция содержит активные фармацевтические субстан- ции (ингредиенты), по качественному и количественному составу соответствующие регистрационному досье или протоколу клинических испытаний, имеет требуемую чистоту, правильно упакована и мар- кирована;

- Оформление протоколов проверки исходного сырья и материалов, промежуточной, нерас- фасованной и готовой продукции, их анализ и сравнение со спецификациями. Оценка продукции включает в себя рассмотрение всей необходимой производственной документации и анализ отклоне- ний от установленных требований;

- Получение разрешения на продажу или поставку любой серии продукции только после подтверждения уполномоченным лицом ее соответствия требованиям, установленным при государ- ственной регистрации в соответствии с приложением 16;

- Сохранение достаточного количества образцов исходных материалов и продукции в соот- ветствии с приложением 19 для возможной проверки в случае необходимости. Образцы продукции следует хранить в их окончательной упаковке

Анализ качества продукции

-

- Следует регулярно проводить анализ качества продукции и оформлять его документально в виде аналитического обзора для всех лицензированных лекарственных средств, включая предна- значенные только для экспорта, с целью проверки неизменности действующих процессов, соответст- вия спецификациям исходных материалов и готовой продукции для обнаружения любых изменений и тенденций и подтверждения совершенствования продукции и процессов. Как правило, такой анализ следует, как правило, проводить один раз в год, принимая во внимание результаты проведенных ра- нее анализов.

Проведение анализа должно включать в себя, как минимум, следующее:

- Анализ исходных и упаковочных материалов, используемых для производства продукции, обращая особое внимание на материалы, полученные от новых поставщиков прослеживаемость цепи снабжения активных субстанций;

- Анализ критических параметров при внутрипроизводственном контроле и контроле готовой продукции;

- Анализ всех серий, для которых отмечены отклонения от спецификаций, и результатов рас- следования этих отклонений;

- Анализ всех существенных отклонений или несоответствий, результатов их расследования и оценка эффективности предпринимаемых корректирующих и предупреждающих мер;

- Анализ всех изменений, вносимых в процессы или аналитические методы;

- Анализ изменений в регистрационной документации (представленных, принятых или откло- ненных), включая изменения, относящиеся к продукции, предназначенной только для экспорта;

- Анализ результатов контроля стабильности и любых отрицательных тенденций;

- Анализ возвратов продукции, связанных с качеством, рекламаций и отзывов продукции и результатов проведенных по ним расследований;

- Анализ эффективности любых ранее внесенных изменений в процессы или оборудование;

- Анализ замечаний на вновь зарегистрированные лекарственные средства или после внесе- ния изменений в документы, относящиеся к государственной регистрации; анализ обязательств после реализации;

- Рассмотрение результатов аттестации (испытаний) оборудования, процессов и технологиче- ских сред, например, систем вентиляции и кондиционирования воздуха, подготовки воды, сжатого воздуха и др.;

- Рассмотрение работы по контрактам (раздел 7) с целью подтверждения их соответствия реальной практике.

1.11. Производитель и владелец регистрационного свидетельства (лицензии на производство), если они являются разными лицами, должны оценить результаты данного анализа, установить несо- ответствия и дать предложения по принятию корректирующих и предупреждающих действий и необ- ходимости проведения повторной аттестации (испытаний) в соответствии с фармацевтической сис- темой качества. Для выполнения этих требований и контроля результатов должны быть разработаны инструкции и должна быть проверена эффективность принятых мер в ходе самоинспекции. Проведе- ние анализа качества может выполняться отдельно для разных видов продукции, например, твердых форм, жидких форм, стерильной продукции и т. д., при наличии обоснования.

Если владелец регистрационного досье не является производителем продукции, то в специ- альном соглашении между этими сторонами должна быть определена ответственность каждой сто- роны в отношении проведения анализа качества.

Анализ рисков

-

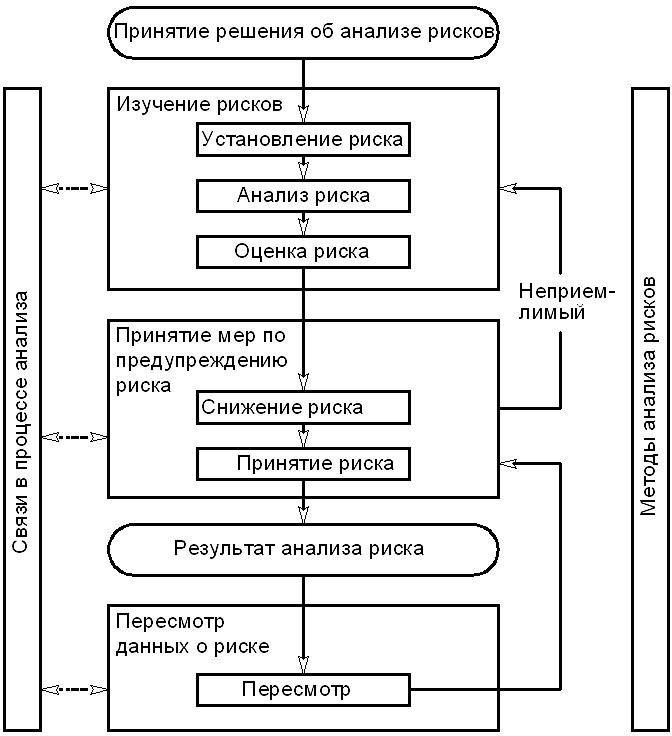

- Анализ рисков является систематизированным процессом оценки, принятия решений и мер, связанных с рисками, влияющими на качество лекарственного средства. Он может проводиться как в перспективном, так и в ретроспективном (на основе предшествующих данных) плане.

- Анализ рисков основан на следующих принципах:

- оценке риска для качества, основываясь на научном подходе, опыте работы и, в конечном счете, исходя из задачи защиты потребителя;

- масштаб работы, степень формализации и документального оформления процесса анализа риска соответствуют уровню риска.

Примеры анализа рисков и области применения могут быть найдены в разных источниках, в т. ч. в руководстве ICH Q9, которые содержится в части III стандарта.

2.Персонал

Основные принципы

Производство лекарственных средств в соответствии с установленными требованиями зависят от персонала. Для выполнения всех задач, входящих в область ответственности предприятия, оно должно быть укомплектовано персоналом необходимой квалификации. Должностные обязанности каждого сотрудника должны быть оформлены документально и усвоены им. Все сотрудники должны знать требования настоящего стандарта (правил GMP), относящиеся к сфере их деятельности, и пройти начальное и повторное обучение в соответствии с их обязанностями, в т. ч. по правилам лич- ной гигиены.

Общие положения

-

- Предприятие должно быть укомплектовано достаточным количеством персонала, имеющим необходимую квалификацию и практический опыт работы. Руководство предприятия должно опреде- лить необходимые ресурсы (людские, финансовые, материальные, иметь помещения и оборудова- ние) для внедрения и непрерывного повышения ее эффективности. Должностные обязанности от- дельного сотрудника не должны быть слишком большими, что может привести к риску для качества продукции.

- Предприятие должно иметь четкую организационную структуру, отражающую взаимосвязи руководителей производства, подразделения контроля качества и, если предусмотрено, руководите- ля подразделения или отдела обеспечения качества согласно п. 2.5 и на которой четко показано ме- сто уполномоченного лица (лиц) в системе управления.

- Служебные обязанности руководителей и других ответственных работников должны быть изложены в должностных инструкциях. Эти лица должны иметь достаточные полномочия для выпол- нения своих функций. Их полномочия могут быть переданы официально назначенным заместителям, имеющим достаточную квалификацию. Следует исключить неоправданное дублирование ответствен- ности сотрудников, связанной с выполнением требований настоящего стандарта (GMP), и не допус- кать случаев, когда какие-либо функции ни за кем не закреплены.

- Руководство предприятия несет ответственность за за обеспечение функционирования эф- фективной системы качества для достижения целей качества и что роли, ответственность и полномо- чия определены, взаимосвязаны и внедрены на всем предприятии. Руководство предприятия должно ввести политику качества, которая определяет общее направление работы в области качества, ее постоянное соответствие требованиям и эффективность системы качества и соответствие правилам GMP за счет участия в рассмотрении работы предприятия.

Руководящие работники

-

- Руководство предприятия должно назначить руководителей, включая руководителей произ- водства, подразделения контроля качества и, если хотя бы один из этих руководителей не выполняет обязанности согласно статье 51 Директивы 2001/83/ЕС, должны быть назначены уполномоченные лица в требуемом количестве, но не менее одного, для выполнения этих функций.

Основные руководители должны быть заняты на предприятии, как правило, полный рабочий день. Руководители производства и подразделения контроля качества должны быть независимыми друг от друга. На больших предприятиях часть функций, перечисленных в 2.7–2.9, допускается, при необходимости, передавать другим сотрудникам. Дополнительно, в зависимости от размеров и струк- туры компании, могут назначаться отдельно руководители подразделений контроля и обеспечения качества. В этом случае некоторые обязанности по п.п. 2.7–2.9 разделяются между руководителями подразделения контроля качества и производства и руководство предприятия должно проследить, чтобы их ответственность и полномочия были четко определены.

-

- Обязанности уполномоченных лиц заключаются в следующем:

- В отношении лекарственных средств, выпущенных в Российской Федерации, уполномочен- ное лицо должно гарантировать, что каждая серия продукции была изготовлена и проверена в соот- ветствии с установленными требованиями регистрационного досье.

- В отношении лекарственных средств, выпущенных за пределами Российской Федерации, уполномоченное лицо должно гарантировать, что каждая импортируемая серия продукции прошла полный количественный анализ, количественный анализ всех активных субстанций и все другие тес- ты, необходимые для обеспечения качества лекарственных средств в соответствии с требованиями регистрационного досье и в порядке, установленном в Российской Федерации. Уполномоченное лицо должно указать в реестре или эквивалентном ему документе, что эти проверки выполнены и удосто- вериться до выпуска каждой серии, что она соответствует в порядке, установленном в Российской Федерации.

Лица, выполняющие эти обязанности, должны удовлетворять требованиям к квалификации в порядке, установленном в Российской Федерации, и должны находиться постоянно в распоряжении держателя регистрационного досье для выполнения своих обязанностей.

Ответственность уполномоченного лица может быть передана только другому уполномоченно- му лицу.

Руководство по работе уполномоченных лиц приведено в приложении 16.

-

- На руководителя производства возлагаются, как правило, следующие обязанности:

- Организация производства и хранения продукции в соответствии с документацией с целью обеспечения требуемого качества;

- Утверждение инструкций, связанных с производственным процессом, и обеспечение их точ- ного выполнения;

- Обеспечение рассмотрения и подписания всех производственных протоколов лицами,

имеющими необходимые полномочия;

- Обеспечение аттестации (испытаний) и обслуживания помещений и оборудования в своем подразделении;

- Контроль проведения работ по аттестации (испытаниям) процессов;

- Контроль за организацией первичного и последующего обучения производственного персо- нала в соответствии с требованиями.

-

- Основные обязанности руководителя подразделения контроля качества состоят в следующем:

- Утверждение или отклонение исходных и упаковочных материалов, промежуточной, нерас- фасованной и готовой продукции.

- Обеспечение проведения всех предусмотренных проверок и испытаний и оценки связанных с ними протоколов;

- Утверждение спецификаций, инструкций по отбору проб, методик испытаний и других доку- ментов по контролю качества;

- Допуск к работе специалистов аналитиков, работающих по контракту, и контроль их дея- тельности;

- Обеспечение работы своего подразделения, обслуживания его помещений и оборудования;

- Контроль проведения аттестации (испытаний);

- Организация первичного и последующего обучения персонала своего подразделения и ве- дение соответствующих протоколов.

Другие обязанности сотрудников подразделения контроля качества приведены в разделе 6.

-

- Руководители производства и подразделения контроля качества и, где требуется подразде- ления обеспечения качества, имеют ряд раздельных и совместных обязанностей, относящихся к ка- честву, включая, в особенности, разработку, эффективное применение, контроль и поддержание сис- темы качества. Эти обязанности с учетом действующих норм и правил могут включать в себя сле- дующее:

- утверждение письменных инструкций, методик и других документов, в т. ч. внесение в них изменений;

- контроль производственной среды;

- контроль соблюдения правил производственной гигиены;

- аттестация (испытания) процессов;

- обучение персонала;

- утверждение и контроль поставщиков материалов;

- утверждение и контроль производителей, работающих по контракту, и других партнеров, связанных с правилами GMP;

- определение условий хранения материалов, продукции и контроль их соблюдения;

- хранение протоколов;

- контроль соответствия требованиям настоящего стандарта;

- проведение инспекций, расследований и отборов проб с целью выявления факторов, спо- собных повлиять на качество продукции

- Участие в анализе процессов, качества продукции и системы обеспечения качества и под- держка постоянного совершенствования;

- Обеспечение своевременного и эффективного взаимодействия и совершенствования с це- лью улучшения показателей качества до необходимого уровня управления.

Обучение

-

- Предприятие-производитель должно обеспечить обучение всех сотрудников, занятых произ- водством или контролем качества (в т. ч. технический, обслуживающий персонал и персонал, выполняю- щий уборку), а также других сотрудников, деятельность которых может влиять на качество продукции.

- Помимо базового обучения по теории и практике системы обеспечения качества и требо- ваниям настоящего стандарта (GMP) вновь принятые сотрудники должны пройти обучение, соответ- ствующее их должностным обязанностям. Следует организовать периодическое обучение персонала и оценивать эффективность этого обучения на практике. Обучение следует проводить по програм- мам, утвержденным руководителями производства или подразделения контроля качества. На пред- приятии должна храниться документация о проведении обучения.

- Сотрудники, работающие в зонах, в которых загрязнение представляет опасность, напри- мер, в чистых зонах или в зонах работы с сильнодействующими, токсичными, инфицирующими или сенсибилизирующими веществами, должны пройти специальное обучение.

- Посетители и/или необученные сотрудники не должны, как правило, допускаться в зоны, связанные с производством и контролем качества. При необходимости, они должны предварительно пройти инструктаж по правилам личной гигиены, порядку переодевания и ношению специальной оде- жды. За этими лицами должен быть организован тщательный контроль.

- При обучении следует подробно разъяснять принципы системы обеспечения качества и

меры по ее улучшению продукции для их полного усвоения и дальнейшего применения.

Гигиена персонала

-

- На предприятии должны быть разработаны и внедрены инструкции по личной гигиене пер- сонала с учетом особенностей конкретного производства. Инструкции должны устанавливать требо- вания к состоянию здоровья сотрудников, соблюдению ими личной гигиены и правилам ношения одежды. Эти инструкции должны понимать и строго соблюдать все сотрудники, связанные с нахож- дением в производственных помещениях и помещениях контроля качества. Руководство предприятия несет ответственность за выполнение персоналом правил личной гигиены и организацию необходи- мого обучения.

- Все лица, принимаемые на работу, должны пройти медицинский осмотр. На предприятии должны быть разработаны и внедрены инструкции с перечнем показателей состояния здоровья, ко- торые могут оказать влияние на качество продукции и о которых должны знать работодателя. В слу- чаях, связанных с производственной необходимостью или состоянием здоровья, сотрудники должны проходить повторный медицинский осмотр.

- Лица с инфекционными заболеваниями и повреждениями на открытых участках тела не допускаются к производству лекарственных средств.

- Одежда сотрудника, входящего в производственные помещения, должна соответствовать назначению этих помещений.

- В производственных и складских зонах запрещаются курение, прием пищи или питье, же- вание резинки, а также хранение пищевых продуктов, напитков, табачных изделий и личных лекарст- венных средств. Как правило, не допускается любая деятельность, нарушающая установленные пра- вила гигиены в производственных помещениях или других местах, которая может оказать отрица- тельное влияние на качество продукции.

- Непосредственный контакт рук операторов с открытой продукцией или любыми деталями оборудования, контактирующими с продукцией, не допускается.

- Персонал должен пройти инструктаж по правилам мытья рук.

- Специальные требования, относящиеся к производству отдельных видов продукции, на- пример, стерильных препаратов, приведены в приложениях к настоящему стандарту.

Консультанты

-

- Консультанты должны иметь необходимое образование, подготовку и опыт или любую ком- бинацию их, чтобы оказывать консультации, для которых они приглашены. Следует сохранять докумен- тацию с указанием имен, адресов, квалификации и видов оказанных этими консультантами услуг.

3.Помещения и оборудование

Основные принципы

Место расположения, проект, строительство, монтаж, оснащение и обслуживание помещений и оборудования должны соответствовать характеру выполняемых работ. Планировочные решения по- мещений и конструкция оборудования должны минимизировать риск ошибок, предусматривать про- ведение эффективной уборки и обслуживания с целью предотвращения перекрестного загрязнения, появления пыли или грязи и, в общем случае, любого фактора, ухудшающего качество продукции.

Помещения

Общие положения

-

- Помещения должны быть расположены так, чтобы, в сочетании с другими факторами, риск загрязнения материалов и продукции был минимальным.

- Текущее содержание помещение должно выполняться тщательно, при этом техническое обслуживание и ремонт не должны оказывать отрицательного влияния на качество продукции. Уборка и, где требуется дезинфекция, помещений должны проводиться в соответствии с подробными пись- менными инструкциями.

- Освещение, температурный режим, влажность воздуха и вентиляция должны соответство- вать назначению помещения и не оказывать прямого или косвенного отрицательного влияния на ле- карственные средства во время их изготовления и хранения и на работу оборудования.

- При проектировании и оснащении помещений должна быть обеспечена максимальная за- щита от проникания в них насекомых или животных.

- В помещения не должны допускаться лица, не имеющие права доступа в них. Производст- венные, складские помещения и помещения контроля качества не должны использоваться для сквоз- ного прохода персонала, не работающего в них.

Производственная зона

-

- Проектом и эксплуатацией производственных помещений должно быть предусмотрено не- допущение перекрестных загрязнений любой продукции. Меры по предотвращению перекрестных загрязнений должны соответствовать степени риска. Для оценки и предотвращения риска следует использовать методы анализа рисков.

В зависимости от степени риска могут потребоваться отдельные помещения или оборудование для производственных операций и/или операций по упаковке, чтобы предотвратить риск, создавае- мый некоторыми лекарственными средствами.

Отдельные помещения и оборудование для производства лекарственных средств, представ- ляющих риск, когда:

- невозможно контролировать риск эксплуатационными и/или техническими средствами;

- отсутствуют научные данные по токсикологической оценке, позволяющие оценивать риск (напри- мер, по аллергенной реакции на высоко сенсибилизирующие материалы, такие как бета лактамы) или

- предельно допустимые значения остатков, полученные при токсикологической оценке, не мо- гут быть удовлетворительно проверены аттестованными аналитическими методами.

Дальнейшие указания содержатся в разделе 5 и приложениях 2; 3; 4; 5 и 6.

-

- Планировочные решения помещений, как правило, должны соответствовать логической по- следовательности производственных операций и обеспечивать выполнение требований к чистоте.

- Планировочные решения рабочих зон и зон хранения внутри производства должны обеспе- чивать последовательное и логичное размещение оборудования и материалов, сводить к минимуму риск перепутывания различных лекарственных средств или их компонентов, перекрестного загрязне- ния и ошибочного выполнения или пропуска любых операций по производству или контролю.

- Если исходные и первичные упаковочные материалы, промежуточные или нерасфасован- ные продукты подвергаются воздействию окружающей среды, внутренние поверхности помещений (стены, пол и потолок) должны быть гладкими, не иметь открытых соединений и трещин, не выделять частиц и должны обеспечивать возможность беспрепятственной и эффективной уборки, а также, при необходимости, дезинфекции.

- Конструкция и размещение труб, осветительных приборов, оборудования вентиляции и т. п. не должны иметь мест, труднодоступных для очистки. По возможности их обслуживание должно осуществляться с внешней стороны производственных помещений.

- Сливы для стоков (в канализацию) должны иметь необходимые размеры и быть оборудо- ваны устройствами, предотвращающими обратный поток. Следует избегать применения открытых желобов. При необходимости они должны быть неглубокими для удобства очистки и дезинфекции.

- В производственных зонах, в зависимости от выпускаемой продукции, выполняемых опе- раций и наружной среды следует предусматривать эффективную систему вентиляции с обеспечени- ем требуемой температуры и, при необходимости, влажности воздуха и его фильтрации.

- Исходные материалы взвешивают, как правило, в специально оборудованных для этого помещениях.

- Если выполнение работы сопровождается выделением пыли (например, при отборе проб, взвешивании, смешении, производственных операциях и упаковке сухих продуктов), то необходимо предусмотреть меры по предотвращению перекрестного загрязнения и проведению очистки.

- При проектировании (в т. ч. разработке планировочных решений) помещений для упаковки лекарственных средств следует предусматривать специальные меры, предотвращающие перепуты- вание или перекрестное загрязнение материалов и продукции.

- Производственные помещения должны быть хорошо освещены, особенно в местах прове- дения визуального контроля.

- Внутрипроизводственный контроль может проводиться в зоне производства, если это не создает помех для технологического процесса.

Зоны складирования

-

- Зоны складирования должны иметь достаточную вместимость для обеспечения надлежа- щего хранения различных категорий материалов и продукции (исходных и упаковочных материалов; промежуточной, нерасфасованной и готовой продукции; продукции, находящейся в карантине; раз- решенной для выпуска, отклоненной, возвращенной или отозванной продукции).

- При проектировании и организации зон складирования следует предусматривать надле- жащие условия хранения. Зоны складирования должны быть чистыми и сухими, в них должен быть обеспечен требуемый температурный режим. При необходимости следует обеспечивать специаль- ные условия хранения (например, температура и влажность воздуха) и их контроль.

- В зонах приема и выдачи материалов и продукции должна быть обеспечена их защита от неблагоприятного влияния окружающей среды. Проект зоны приемки должен предусматривать очист- ку упаковок с поступающими материалами перед их складированием.

- Если режим карантина обеспечивается хранением продукции в раздельных зонах, то эти зоны должны быть четко обозначены. Доступ в них должен быть разрешен только лицам, имеющим

на это право. Любая другая система, заменяющая физическое разделение, должна обеспечивать эк- вивалентную безопасность.

-

- Отбор проб исходных материалов, как правило, следует выполнять в отдельной зоне. При отборе проб в складской зоне должны быть приняты меры, предотвращающие прямое или перекре- стное загрязнение.

- Отклоненные, отозванные или возвращенные материалы и продукцию следует хранить в изолированных зонах.

- Сильнодействующие вещества и препараты должны храниться в зонах с соблюдением мер безопасности и сохранности.

- Хранение печатных материалов ввиду их ключевой роли в подтверждении идентичности лекарственных средств должно быть организовано с соблюдением мер безопасности и сохранности.

Зоны контроля качества

-

- Как правило, лаборатории контроля качества должны быть отделены от производственных помещений. Это особенно важно для лабораторий контроля биологических, микробиологических пре- паратов или радиоизотопов, которые также должны быть отделены друг от друга.

- Проект контрольных лабораторий должен соответствовать требованиям к выполняемым в них операциям. Площадь лабораторий должна быть достаточной для исключения перепутывания и перекрестного загрязнения, а также для хранения образцов и документации.

- Для размещения чувствительных приборов, нуждающихся в защите от вибрации, электро- магнитных полей, повышенной влажности воздуха или других внешних факторов, могут быть преду- смотрены отдельные помещения.

- Особые требования предъявляются к лабораториям, в которых проводятся работы с об- разцами специфических веществ, например, биологическими или радиоактивными материалами.

Вспомогательные зоны

-

- Комнаты отдыха и приема пищи должны быть отделены от других зон.

- Помещения для переодевания, умывания и туалеты должны иметь удобный доступ и соот- ветствовать численности персонала. Не допускается выход из туалетов непосредственно в производ- ственные или складские зоны.

- Участки по ремонту и техническому обслуживанию должны быть, по возможности, отделе- ны от производственных помещений. При необходимости хранения запасных частей и инструментов в зоне производства должны быть предусмотрены специальные помещения или шкафы.

- Помещения для содержания животных должны быть изолированы от остальных зон, иметь отдельный вход (для животных) и отдельные системы вентиляции.

Оборудование

-

- Конструкция, монтаж и порядок технического обслуживания оборудования должны соот- ветствовать его назначению.

- Работы по ремонту и техническому обслуживанию оборудования не должны оказывать от- рицательного влияния на качество продукции.

- Конструкция производственного оборудования должна обеспечивать удобство и возмож- ность его очистки. Операции по очистке оборудования должны выполняться в соответствии с подроб- ными письменными инструкциями. Оборудование следует содержать в сухом и чистом состоянии.

- Инвентарь и материалы для мытья и очистки не должны быть источниками загрязнения, что следует учитывать при их выборе и использовании.

- Оборудование должно быть установлено так, чтобы, по возможности, исключить риск за- грязнения или выполнения ошибочных действий.

- Технологическое оборудование не должно представлять собой какую-либо опасность для продукции. Части технологического оборудования, контактирующие с продукцией, не должны всту- пать с ней в химическую реакцию, выделять или абсорбировать вещества, оказывающие влияние на качество продукции и, таким образом, представлять опасность.

- Пределы измерения и точность весов и другого измерительного оборудования должна со- ответствовать производственным и контрольным операциям, в которых они используются.

- Периодичность калибровки (поверки) измерительных, регистрирующих, контрольных при- боров и весов должна соответствовать требованиям инструкций и методик на эти приборы. Результа- ты калибровки (поверки) должны быть оформлены документально.

- Стационарные трубопроводы должны иметь маркировку с указанием проходящих по ним веществ и, если требуется, направления потока.

- Трубопроводы для дистиллированной, деионизованной и других необходимых видов воды*

* К таким видам воды относятся вода очищенная, вода для инъекций и другие виды в соответствии с фар- макопейными требованиями (прим. разработчика стандарта).

следует обрабатывать в соответствии с инструкциями, в которых указаны пределы микробного за- грязнения и принимаемые меры в случае их превышения.

-

- Неисправное оборудование следует удалять из зоны производства и контроля качества или, по крайней мере, обозначать соответствующим образом.

4. Документация

Общие положения

Правильно разработанная документация является важной частью системы обеспечения каче- ства и основой работы в соответствии с правилами GMP. Различные виды документов и носителей информации должны быть полностью определены в системе обеспечения качества. Документация может быть представлена в различной форме, включая бумажные, электронные носители или фото- графии. Основной целью системы документации должно быть, установление, управление, контроль всех видов деятельности, которые прямо или косвенно влияют на все стороны качества лекарствен- ных средств. Система обеспечения качества должна включать достаточно подробные инструкции, чтобы достичь одинакового понимания требований, удовлетворительного протоколирования выпол- нения различных процессов и оценки любых наблюдений, что позволяет показать в последующем выполнение требований.

Существует два основных вида документов, используемых в обеспечении и документальном подтверждении выполнения требований GMP: инструкции (указания, требования) и протоколы (отче- ты). Для каждого вида документов должны выполняться требования ведения документации.

Документация должна быть точной, полной, доступной и четкой. Выполнение этих условий сле- дует контролировать. Инструкции должны не содержать ошибок и быть в письменной форме. Термин

«письменный» означает «записанный» или находящийся на носителе информации, с которого дан- ные могут быть представлены в читаемой человеком форме.

Виды документов, требуемые правилами GMP

Сайт мастер файл, информация о предприятии (Site Master File): Документ, содержащий описание данных о предприятии, имеющих отношение к GMP.

Документы, содержащие указания и требования:

спецификация (specification): Документ, содержащий подробные требования к материалам и продуктам, используемым или получаемым при производстве; является основой для оценки качества; промышленный регламент, технологическая инструкция и инструкции по упаковке и кон- тролю (manufacturing formulae, processing, packaging and testing instructions): Документы, определяю- щие все используемые исходные материалы, оборудование и компьютерные системы (если преду- смотрены) и содержащие требования ко всем инструкциям по производству, упаковке, отбору проб и контролю. Должны быть заданы требования к внутрипроизводственному контролю и аналитическим

технологиям в процессе, если предусмотрено, совместно с критериями приемлемости;

инструкция, методика (procedure, standard operating procedures, SOP): Документ, содержащий указания по выполнению отдельных видов операций**;

техническое соглашение (technical agreement): документ, отражающий соглашение между за- казчиком и исполнителем при работе по контрактам;

Протоколы и отчеты:

Протокол (Record): Документ, подтверждающий выполнение действия и показывающий соот- ветствие инструкциям, например, работы, события, исследований, а для протоколов серии — историю каждой серии продукции, включая ее реализацию. Протокол включает первичные данные, которые должны использоваться для получения других данных. Субъекты, работающие в поднадзорной сфере и оформляющие протоколы в электронной форме, должны определить, какие документы следует ис- пользовать в качестве первичных.

Паспорт анализа (Certificate of Analysis): документ, содержащий итог результатов контроля об- разцов продукции или материалов1 совместно с оценкой соответствия спецификации.

Отчет (report): Документ о выполнении какой-либо работы, проекта или исследований совмест- но с их результатами, выводами и рекомендациями.

** В оригинале правил GMP EC используется термин «protocol»: документ, содержащих указания по выполне- нию отдельных операций и оформлению их выполнения. В английском тексте тот термин является синонимом термина «инструкция». В русском языке термин «протокол» имеет другое значение (прим. разработчика стандарта).

1 Аналитический отчет может быть основан целиком или частично на данных, полученных в реальном времени (выводы или отчеты об отклонениях) при использовании технологии анализа данных в процессе (РАТ), параметрах или

при измерениях согласно регистрационному досье.

Разработка и контроль документации

-

- Следует разработать все типы документов и обеспечить их выполнение. Установленные требования распространяются на все виды документов на носителях информации. Следует понимать работу сложных систем, оформить их документально, аттестовать (испытать) и организовать необхо- димый контроль. Многие документы (инструкции/или протоколы) могут существовать в гибридной форме, т.е. некоторые элементы могут быть электронной, а другие в бумажной форме. Следует оп- ределить взаимосвязь и методы контроля оригиналов документов, официальных копий, протоколов и порядка обращения данных как для гибридных, так и для однородных систем. Следует ввести поря- док контроля документов в электронной форме, таких как шаблоны, формы и оригиналы документов. Следует ввести порядок контроля для обеспечения целостности протоколов в течение всего срока хранения.

- Следует тщательно выполнять разработку, оформления, пересмотра, и выдачи документов. Они должны соответствовать требованиям, установленным в спецификации на продукцию, его реги- страционном досье, а также в других документах, подаваемых для получения лицензии на производ- ство. Снятие копий с оригиналов документов должно исключать появление ошибок.

- Документы, содержащие указания, должны быть подписаны и утверждены лицами, имею- щими право подписи с указанием даты. Документы не должны допускать двусмысленного толкования и должны иметь собственные обозначения. Следует указывать срок действия документа.

4.4. Документы, содержащие указания, должны иметь логичную структуру, обеспечивающую простоту его проверки. Язык и стиль документов должен соответствовать их назначению. Инструкции и методики должны быть написаны в императивном, указывающем стиле.

-

- Документы, входящие в систему качества, следует регулярно пересматривать и актуализи- ровать.

- Не рекомендуется оформление документов в рукописном виде, но при необходимости вно- сить данные вручную следует предусматривать достаточно свободного места.

Правила ведения документации

-

- Вносить данные в документ от руки следует четким, разборчивым почерком так, чтобы их нельзя было удалить.

- Протоколы следует оформлять одновременно с выполнением соответствующих действий таким образом, чтобы можно было проследить все основные операции при производстве лекарствен- ных средств.

- При внесении изменений в документы следует проставлять дату внесения изменения и под- пись лица, внесшего это изменение. Внесенные изменения не должны создавать затруднений для восприятия исходного текста. При необходимости следует указать причину внесения изменений.

Хранение документов

-

- Следует четко указывать, к какой производственной деятельности относится данный про- токол и где он хранится. Сохранность и целостность протоколов должны быть обеспечены в течение всего срока хранения и, при необходимости, аттестованы.

- Специальные требования предъявляются к документации на серию продукции, которую следует хранить не менее одного года со дня окончания срока годности серии или пяти лет после вы- пуска серии, в зависимости от того, какой из сроков заканчивается позже. Для лекарственных средств, предназначенных для исследований, документация на серию следует хранить не менее пяти лет после окончания или формального прекращения последнего клинического исследования, в кото- ром эта серия использовалась. Другие требования к хранению документации могут содержаться в законодательстве, относящемуся к специфическим видам продукции (например, к новейшим терапев- тическим лекарственным средствам) и указываться более длительные сроки хранения отдельных до- кументов.

- Следует установить сроки хранения всех видов документации в зависимости от деятель- ности, к которой она относится. Критическую документацию, включая первичные данные (например, относящуюся к аттестации или стабильности)), которая выполнена в соответствии со свидетельством о регистрации, следует хранит в течение всего срока действия этого свидетельства. Может быть до- пущено изъятие некоторых документов (например, первичных данных из отчетов по аттестации или отчетов об исследовании стабильности), если получены новые данные в полном объеме. Это следует обосновать с учетом требований к хранению документации на серию продукции; например, первич- ные данные для процессов аттестации следует хранить не менее срока хранения протоколов всех серий, которые выпущены га основе этих процессов аттестации.

Ниже приводятся примеры требуемых документов. Система обеспечения качества должна включать описание всех документов, требуемых для обеспечения качества и безопасности пациента.

Спецификации

-

- Следует разработать и утвердить спецификации на исходные, упаковочные материалы и готовую продукцию с указанием даты.

Спецификации на исходные и упаковочные материалы

4.11 Спецификации на исходные материалы, первичную упаковку или печатные материалы должны включать в себя следующие данные, где применимо:

- описание материалов, в т. ч.:

- наименование и внутризаводской код;

- ссылку на фармакопейную статью или другую нормативную документацию (при ее наличии);

- наименование утвержденных поставщиков и, по возможности, первичного производителя ма- териалов;

- образец печатных материалов;

- методики отбора проб и проведения испытаний или ссылки на соответствующие методики;

- количественные и качественные характеристики с указанием допустимых предельных значений;

- условия хранения и меры предосторожности;

t) максимальный срок хранения до повторного контроля.

Спецификации на промежуточную и нерасфасованную продукцию

-

- Спецификации на промежуточную и нерасфасованную готовую продукцию должны быть в наличии для критических стадий или при ее приобретении или отгрузке. Эти спецификации должны быть аналогичны спецификациям на исходные материалы или готовую продукцию в зависимости от их вида.

Спецификации на готовую продукцию

-

- Спецификации на готовую продукцию должны включать в себя следующие данные:

- наименование продукции и код (при необходимости);

- состав лекарственного средства или ссылку на соответствующий документ;

- описание лекарственной формы и данные об упаковке;

- методики отбора проб и проведения испытаний (или ссылки на них);

- количественные и качественные характеристики с указанием допустимых предельных значений;

- условия хранения и особые меры предосторожности при обращении с лекарственным сред- ством (при необходимости);

- срок годности.

Промышленный регламент и технологические инструкции

Для каждого вида продукции и размера серии должны быть разработаны и утверждены про- мышленный регламент и технологические инструкции

-

- Промышленный регламент должен включать в себя:

- наименование продукции и код в соответствии со спецификацией;

- описание лекарственной формы, ее дозировки и размер серии;

- перечень всех исходных материалов с точным наименованием и указанием их количества; указание на все вещества, которые могут преобразовываться в ходе технологического процесса;

- ожидаемый выход готовой продукции с указанием допустимых пределов и выход промежу- точных продуктов (при необходимости).

-

- Технологические инструкции включают в себя:

- данные о месте нахождения производства и основном оборудовании;

- инструкции по подготовке основного (критического) оборудования (например, по очистке, сборке, калибровке (поверке), стерилизации) или ссылки на них;

- указание на проверку оборудования и рабочих мест на предмет отсутствия остатков предше- ствующей продукции, документов или материалов, не требующихся в данном процессе, проверку чистоты и готовности к работе;

- подробное постадийное описание технологического процесса (например, по контролю мате- риалов, предварительной обработке, последовательности внесения материалов, времени перемеши- вания, температуре и т.д.);

- описание всех видов внутрипроизводственного контроля с указанием допустимых пределов;

- условия хранения нерасфасованной продукции (в т. ч. требования к упаковке и маркировке) и специальные условия хранения (при необходимости);

- специальные меры предосторожности.

Инструкции по упаковке

-

- Для каждого вида продукции, размера и вида упаковки должны быть разработаны и утвер- ждены инструкции по упаковке, которые включают в себя или содержат ссылку на:

- наименование продукции, включая номер серии нерасфасованной или готовой продукции;

- описание ее лекарственной формы и дозировки (при необходимости);

- количество продукта в окончательной упаковке, выраженное в единицах измерения (штуках, единицах массы или объема);

- перечень всех упаковочных материалов, в т. ч. количество, размер и тип упаковочного мате- риала с указанием кода или номера в соответствии с их спецификацией;

- образец или копию соответствующего печатного упаковочного материала (при необходимо- сти) и образцы с указанием места нанесения номера серии и срока годности продукта;

- указание на проверку оборудования и рабочих мест на предмет отсутствия остатков предше- ствующей продукции, документов или материалов, не требующихся в данных операциях по упаковки (очистку линии), проверку чистоты и готовности к работе;

- специальные меры предосторожности, в т. ч. тщательную проверку оборудования и зоны упаковки, гарантирующие чистоту упаковочной линии перед началом работы;

- описание процесса упаковки со всеми основными вспомогательными операциями и исполь- зуемым оборудованием;

- подробное описание проведения внутрипроизводственного контроля, в т. ч. порядок отбора проб и указание допустимых пределов.

Протоколы на серию продукции

-

- На каждую серию продукции должен быть составлен и храниться протокол (протокол на серию продукции). Он должен основываться на соответствующих требованиях действующих про- мышленных регламентов и технологических инструкций. Протокол на серию продукции должен вклю- чать в себя следующие данные:

- наименование продукта и номер серии;

- дату и время начала и окончания основных промежуточных этапов и завершения технологи- ческого процесса;

- фамилию и инициалы сотрудника, ответственного за выполнение каждой производственной стадии, фамилию и инициалы лица, проверяющего выполнение (где это применимо)*;

- номер серии и/или номер анализа, а также фактическое количество взвешенных исходных материалов, в т. ч. номер серии и количество добавленных регенерированных или переработанных материалов;

- основные технологические операции или действия, а также основное оборудование;

- протоколы внутрипроизводственного контроля с указанием исполнителей и полученных ре- зультатов;

- выход продукции, полученной на основных производственных стадиях;

- подробное описание любых отклонений от промышленного регламента и технологических инструкций, подписанное ответственным лицом;

- утверждение протокола лицом, ответственным за производство.

Примечание – Если предусмотрены непрерывный контроль и регулирование аттестованного процес- са, то формируемые автоматически протоколы могут быть сокращены до сводных данных о соответствии и от- клонениях от спецификаций.

Протоколы на упаковку серии продукции

-

- Для каждой серии продукции должен быть составлен протокол на упаковку, который сле- дует хранить в установленном порядке. Протокол должен соответствовать требованиям действующих инструкций по упаковке продукции. Протокол на упаковку серии продукции должен включать в себя следующие данные:

- наименование продукта и номер серии;

- дату(ы) и время операций по упаковке;

- фамилии и инициалы упаковщиков, выполнивших различные стадии упаковки, фамилию и инициалы лица, проверившего выполнение этих операций, где это применимо;

- протоколы проверки соответствия упаковки требованиям инструкций по упаковке, в т. ч. ре- зультаты внутрипроизводственного контроля;

- подробные данные о выполнении операций по упаковке, в т. ч. ссылки на используемое обо- рудование и упаковочные линии;

- образцы печатных материалов, в т. ч. образцы с обозначением номера серии, срока годности и любого лишних печатных материалах, везде, где это возможно;

- подробное описание любых отклонений от инструкций по упаковке и необычных событий и подписанное разрешение на каждое отклонение;

- количество и наименования или коды вех выданных, использованных, уничтоженных или возвращенных на склад печатных материалов и нерасфасованной продукции и количество получен-

- В предыдущей редакции правил GMP EC в данном пункте в качестве примера операций, требующих кон- троля вторым лицом, было указано взвешивание (прим. разработчика стандарта).

ной готовой продукции для составления общего баланса. Эта информация может не указываться при наличии строго электронного контроля процесса упаковки;

- утверждение протокола лицом, ответственным за упаковку.

Инструкции и протоколы

Приемка

-

- Приемку каждой серии каждого вида поставляемых исходных материалов (включая не- расфасованную, промежуточную и готовую продукцию), первичных и вторичных упаковочных мате- риалов и печатных материалов следует проводить в соответствии с письменной инструкцией. По ре- зультатам приемки должен быть оформлен протокол.

- Протоколы приемки должны включать в себя следующие данные:

- наименование материала по накладной и обозначение на упаковке;

- внутризаводское наименование или код материала (если они отличаются от указанных в пе- речислении а));

- дату приемки;

- наименования поставщика и производителя;

- номер серии производителя или ссылочный номер;

- общее количество полученных материалов и число единиц упаковки;

- номер серии, присвоенный после приемки;

- замечания, относящиеся к предмету (например, о состоянии упаковки)*.

-

- На предприятии должны быть письменные инструкции по внутризаводской маркировке, ка- рантину и хранению исходных, упаковочных и других материалов, исходя их потребности.

Отбор проб

-

- На предприятии должны быть письменные инструкции по отбору проб должны быть указа- ны методы отбора проб и оборудование, количество отбираемых материалов и меры предосторожно- сти, исключающие загрязнение или ухудшение качества продукции.

Проведение испытаний

-

- На предприятии должны быть письменные методики испытаний материалов и продукции на различных этапах производства с указанием используемых методов и оборудования. Результаты испытаний оформляются в виде протокола.

Прочее

-

- На предприятии должны быть письменные инструкции по выпуску и отклонению материа- лов и продукции, в особенности регламентирующие выдачу уполномоченным лицом разрешений на выпуск продукции для реализации. Должна действовать система, указывающая на специфические наблюдения или любые изменения критических данных.

- Документацию на реализацию каждой серии продукции следует хранить для обеспечения (при необходимости) возможности ее оперативного отзыва в случае необходимости.

- На предприятии должны быть письменные инструкции, протоколы и отчеты на следующее:

- аттестацию (испытания процессов, оборудования и систем;

- монтаж и калибровку (поверку) оборудования;

- передачу технологий;

- техническое обслуживание, очистку и дезинфекцию;

- обучение персонала по GMP и техническим предметам, одежде, соблюдение правил личной гигиены и порядка контроля эффективности обучения, с листами с подписями;

- контроль окружающей среды;

- борьбу с паразитами, насекомыми и другими животными;

- рекламации;

- отзывы продукции;

- возвраты продукции;

- контроль изменений;

- расследование отклонений и несоответствий;

- результаты внутренних аудитов и аудитов на соответствие GMP;

- результаты аудитов поставщиков.

-

- На предприятии должны быть по эксплуатации основного производственного и контрольно- аналитического оборудования.

- Для основного или критического производственного, контроль-аналитического оборудования и производственных зон следует вести журналы с перечислением в хронологической последовательно- сти выполняемых в них работ, калибровке (поверке), обслуживанию, очистке или ремонту, в т. ч. с ука-

- в предыдущей редакции правил GMP EC в данном пункте, подпункт h), в качестве примера замечаний ука- зывалось состояние упаковки (прим. разработчика стандарта).

занием дат, фамилий и инициалов, а также подписей лиц, проводивших эти операции.

-

- Следует вести ведомость всех документов системы обеспечения качества.

5. Производство

Основные принципы

Для получения продукции требуемого качества технологические операции следует выполнять согласно промышленному регламенту и соответствующим инструкциям, требованиям настоящего стандарта, нормативных документов и требованиям, установленным при регистрации лекарственного средства.

Общие положения

-

- Производственный процесс и его контроль должны осуществляться квалифицированным пер- соналом.

- Все операции с материалами и продукцией (например, приемка, карантин, отбор проб, хране- ние, маркировка, подготовка, приготовление, упаковка и отгрузка) должны выполняться согласно пись- менным инструкциям или методикам и, при необходимости, протоколироваться.

- Все поступающие материалы должны быть проверены на соответствие заказу. Тару и упаков- ку следует очищать и маркировать.

- Факты повреждения тары и упаковки, которые могут оказать отрицательное влияние на каче- ство материалов, следует расследовать и протоколировать с последующим сообщением об этом в от- дел контроля качества.

- Поступающие материалы и произведенная готовая продукция должны немедленно поме- щаться в карантин, действующий по принципу раздельного хранения или за счет организационных мер, и содержаться в нем до получения разрешения на использование или отгрузку.

- Приемку промежуточной и нерасфасованной продукции проводят в соответствии с правила- ми, действующими для исходных материалов.

- Все материалы и продукцию следует хранить в соответствующих условиях, установленных производителем, в порядке, обеспечивающем разделение серий продукции и ее оборот на складе.

- Для гарантии отсутствия отклонений за допустимые пределы следует обеспечить контроль вы- хода (выпуска) продукции и количественное сопоставление его с данными промышленного регламента.

- Не допускается одновременное или последовательное проведение операций с различными продуктами в одном и том же помещении при отсутствии защиты от риска перепутывания или перекре- стного загрязнения.

- Продукция и материалы должны быть защищены от микробного и других видов загрязнений на всех этапах производства.

- При работе с сухими материалами и продуктами необходимо принимать особые меры пре- досторожности по предотвращению образования и распространения пыли, особенно при работе с сильнодействующими и сенсибилизирующими веществами.

- В ходе выполнения технологического процесса на всех материалах, упаковках с нерасфасо- ванной продукцией, основном оборудовании и помещениях должны быть обозначения (маркировка) с указанием производимой продукции или материала, его дозировкой (при необходимости) и номера се- рии. При необходимости следует указывать стадию технологического процесса.

- Обозначения (маркировка) на упаковке, оборудовании или помещениях должны быть четки- ми, однозначными, установленной формы. Кроме применения буквенных обозначений рекомендуется использовать цветовую маркировку, указывающую статус продукции (например, «Карантин», «Приня- то», «Отклонено», «Чистое» и т. п.).

- Следует контролировать правильность соединения трубопроводов и другого оборудования, предназначенного для транспортирования продукции из одной зоны в другую.

- Отклонение от инструкций не допускается. При необходимости письменное разрешение на отклонение от инструкций должно быть получено от компетентных лиц и отдела контроля качества.

- В производственные помещения может входить только персонал, имеющий право доступа

в них.

Предотвращение перекрестного загрязнения при производстве

-

- Как правило, в помещениях и на оборудовании, предназначенных для производства лекар-

ственных средств, не допускается изготовление продукции немедицинского назначения, но при нали- чии обоснования, может быть разрешено, если приняты меры, предотвращающие перекрестные за- грязнения с лекарственными средствами, указанными ниже и в главе 3. Не опускается производство и/или хранение технических ядов, таких как пестициды (кроме используемых в производстве лекарст-

венных средств) гербицидов в зонах для производства и/или хранения лекарственных средств.

-

- Следует исключить возможность загрязнения исходных материалов или продуктов другими материалами или продуктами. В процессе производства риск случайного перекрестного загрязнения возникает при неконтролируемом выделении пыли, газов, испарений, аэрозолей, генные материалов или организмов из активных субстанций, других, чем исходные материалы и продукция в процессах и от остаточных загрязнений на оборудовании и одежде людей. Степень риска зависит от типа загряз- нения и продукта, подверженного загрязнению. Наиболее серьезными считаются перекрестные за- грязнения продукции, вводимой путем инъекции или в течение длительного времени. Однако загряз- нение любой продукции представляет риск для безопасности пациента в зависимости от природы и количества загрязнений.